اجرای سوله کارخانه با سازههای سبک و مقاوم، مسیری سریع، اقتصادی و ایمن برای استقرار خطوط تولید است. در این مقاله سعی کردهایم با لحنی رسمی اما روان، همه مراحل از گزینش زمین تا نگهداری دورهای را توصیف کنیم تا برای مهندسان، مدیران پروژه و سرمایهگذاران قابل اتکا باشد. کلیدواژههایی مانند «اجرای سوله کارخانه»، «سازههای سبک»، «سازههای مقاوم» و «اسکلت فلزی پیشساخته» در تیترها، پاراگراف نخست و جمعبندی نهایی بهصورت طبیعی گنجانده شدهاند تا هم کاربران و هم موتورهای جستجو رضایت داشته باشند.

چشمانداز پروژه و ارزشافزوده سولههای سبک

پروژه اجرای سوله کارخانه با تکیه بر فناوریهای روز، زمان راهاندازی را کوتاه و ریسک سرمایهگذاری را کنترلپذیر میکند. سولههای سبک بهدلیل وزن مرده کمتر، فونداسیون کمحجمتری نیاز دارند و این مزیت در مقیاس صنعتی، صرفهجویی قابل توجهی ایجاد میکند. در عین حال، مقاومت مناسب در برابر نیروهای جانبی موجب میشود عملکرد سازه در رخدادهای لرزهای قابل پیشبینی و ایمن باشد.

چرا سازههای سبک و مقاوم؟

سازههای سبک با استفاده از مقاطع بهینه و اتصالات مهندسیشده، نسبت مقاومت به وزن بالایی ارائه میدهند. این ویژگی، حملونقل و نصب را ساده و سریع میکند و کیفیت اجرا را یکنواخت نگه میدارد. همچنین قابلیت توسعهپذیری در آیندهافزودن دهانهها یا افزایش ارتفاع مفید بدون اخلال در تولید فراهم است.

برنامهریزی و انتخاب سایت پروژه

انتخاب زمین مناسب، شالوده موفقیت در اجرای سوله کارخانه است. نزدیکی به مسیرهای حملونقل، دسترسی به انرژی صنعتی و آب فرایندی و همسویی با ضوابط محیطزیستی، از همان ابتدا هزینههای پنهان را کاهش میدهد. سنجش باد غالب، تابش خورشید و عوارض زمین نیز در جانمایی بنا و کاهش مصرف انرژی نقش تعیینکننده دارند.

جانمایی و سازماندهی کاربریها

در طرح سایت، جداسازی مسیر تردد کامیون از خودروهای سبک، ایمنی و سرعت عملیات را افزایش میدهد. پیشبینی حریم جرثقیل، رمپ بارگیری و نقاط توقف موقت، روانی زنجیره تأمین را تضمین میکند. ایجاد فاصله مناسب میان سالن تولید، انبار مواد اولیه و فضای اداری هم نظارت را آسان میکند و هم آلودگی صوتی و گردوغبار را مدیریت مینماید.

رویکردهای طراحی سازهای

طراحی سوله با سازههای سبک و مقاوم بهدنبال تعادلی میان استحکام، زیبایی و اقتصاد مصالح است. انتخاب سیستم باربر، فاصله قابها و نوع پوشش سقف باید با اقلیم، بارهای محیطی و کاربری نهایی همخوان باشد. استفاده از مدولهای تکرارشونده و اتصالات استاندارد نیز کیفیت ساخت را بالا میبرد.

۱) انتخاب سیستم باربر مناسب

اول از همه باید بین قاب شیبدار، خرپا سبک یا تیرورق تصمیمگیری شود. معیارها شامل دهانه مورد نیاز، ارتفاع مفید، وجود جرثقیل سقفی و سرعت نصب است. انتخاب درست، هم مصرف فولاد را بهینه میکند و هم مسیرهای بار جانبی را ساده و مطمئن میسازد.

۲) مهاربندی جانبی هوشمند

ترکیب بادبندهای ضربدری/۷ی/وی معکوس با قابهای صلب منتخب، سختی جانبی کافی فراهم میکند. باید دهانههای مهاربندیشده با درگاههای بزرگ، پنجرهها و مسیر جرثقیل تداخل نداشته باشند. جزئیات اتصال به گاستپلیت و کنترل کمانش، عملکرد زلزلهای را پایدار میکند.

۳) تیرورق با جان متغیر (Tapered)

در دهانههای متوسط تا بزرگ، تغییر تدریجی ارتفاع جان در نواحی پرلنگر باعث کاهش وزن و خیز میشود. این راهکار اقتصاد فولاد را بهبود داده و نیاز به مقاطع یکنواخت سنگین را حذف میکند. کنترل جوش و سختکنندههای موضعی، از کمانش موضعی جلوگیری میکند.

۴) دیافراگم سقف و انتقال بار

پوششهای ذوزنقهای یا ساندویچپنل، در صورت مهار صحیح، بهعنوان دیافراگم سخت عمل میکنند. اتصال درست پانلها به پرلین و پرلین به قاب، مسیر انتقال نیروهای باد و زلزله را پیوسته میسازد. بیتوجهی به جزئیات، به گسیختگی پیچها و ناپیوستگی بار میانجامد.

۵) طراحی مبتنی بر ظرفیت برای زلزله

محل تسلیم مطلوب تعریف و اعضای دیگر بر آن اساس فرابَر طراحی میشوند. هدف، شکلپذیری کنترلشده در المانهای منتخب و جلوگیری از مکانیزمهای نامطلوب است. نتیجه، ایمنی جانی بالاتر و تعمیرپذیری بهتر پسازلزله است.

۶) استانداردسازی مدول و فاصله قابها

یکسانسازی گام قابها و طول پرلینها تنوع قطعات را کم و سرعت ساخت را زیاد میکند. این استانداردسازی، خرید یکپارچه و کنترل کیفیت را ساده میسازد. همچنین توسعه آتی (افزودن دهانهها) را بدون بازطراحی اساسی ممکن میکند.

۷) یکپارچهسازی جرثقیل سقفی با سازه

بارهای قائم، ضربهای و عرضی ریل جرثقیل باید در تحلیل و طراحی لحاظ شود. سختی ستونهای حامل ریل و جزئیات مهار، خیز و ارتعاش را کنترل میکند. مسیرهای سرویس و نگهداری نیز از ابتدا پیشبینی میشود تا توقف تولید حداقل شود.

۸) فونداسیون و بولتگذاری دقیق

انتخاب پی منفرد/نواری/رادیه بر اساس ژئوتکنیک و نشستهای محتمل انجام میشود. شابلونگذاری دقیق بولتها، هممرکزی ستونها و سرعت نصب اسکلت را تضمین میکند. زهکشی محیطی و جزئیات عایق رطوبت، دوام کل سامانه را افزایش میدهد.

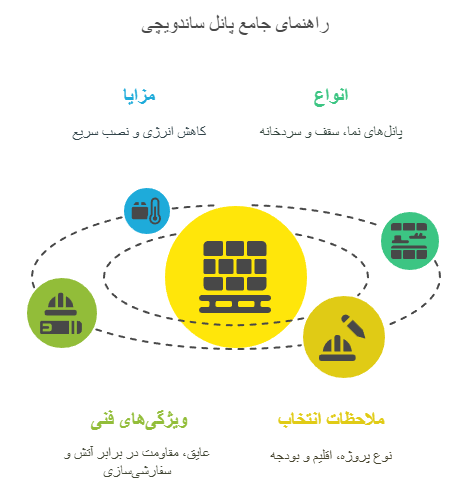

۹) پوسته حرارتی و کنترل میعان

ساندویچپنل مناسب، درزگیری اصولی و حذف پلهای حرارتی، مصرف انرژی و ریسک تعریق را کاهش میدهد. نورگیرهای کنترلشده، روشنایی روز را بدون افزایش بار سرمایش فراهم میکنند. جزئیات فلاشینگ و آببندی، از نفوذ باران بادزا جلوگیری میکند.

۱۰) حفاظت خوردگی و نگهداری پیشگیرانه

انتخاب سیستم پوشش (گالوانیزه یا رنگ صنعتی چندلایه) بر اساس خورندگی محیط انجام میشود. نقاط تجمع رطوبت و جزئیات درزگیر باید از ابتدا حذف یا کنترل شوند. برنامه PM برای سفتکردن پیچها، بازبینی پوششها و پاکسازی آبروها، عمر بهرهبرداری را طولانی میکند.

فونداسیون و آمادهسازی بستر

فونداسیون در سولههای سبک، هرچند کمحجمتر است، اما دقت آن تعیینکننده دوام سازه در درازمدت است. گزارش ژئوتکنیک با برداشتهای میدانی و آزمایشهای استاندارد، نقشه راه ابعاد پی و جزئیات آرماتور را مشخص میکند. جاگذاری دقیق بولتپلیتها بهوسیله شابلون، سرعت و کیفیت نصب اسکلت را تضمین میکند.

راهبردهای اجرایی پی

در زمینهای با باربری مناسب، پیهای منفرد یا نواری راهکارهای اقتصادی و قابل کنترل هستند. در خاکهای ناهمگون یا با نشستهای محتمل، رادیه یا بهسازی بستر به کمک مصالح دانهای و ژئوسنتتیک میتواند راهحل باشد. کنترل تراز، شاقولی و هممرکزی بولتها، از خطاهای پرهزینه در نصب سازه جلوگیری میکند.

ساخت، حمل و نصب اسکلت فلزی

تولید اجزا در کارگاههای مجهز، یکنواختی کیفیت و ردیابی فرآیند را ممکن میسازد. با شمارهگذاری قطعات و پکیجبندی هوشمند، حملونقل کاهش هزینه و ریسک آسیب را در پی دارد. در سایت، مونتاژ مرحلهای قابها، کنترل گشتاور پیچها و تستهای غیرمخرب جوش، کیفیت نصب را تثبیت میکند.

ایمنی حین نصب و کنترل کیفیت

تجهیزات بالابری کالیبره، سکوی کار ایمن و مسیرهای دسترسی مشخص، از بدیهیات مدیریت ریسک هستند. چکلیستهای روزانه پیچکشی، تست جوش و همراستاسازی قابها، خطاهای تجمعی را مهار میکند. ثبت مستندسازی عکسدار و گزارشهای QC برای تحویل موقت و نهایی ضروری است.

پوشش سقف و بدنه، درگاهها و نورگیری

انتخاب پوشش مناسب، هم معماری را شکل میدهد و هم بهرهوری انرژی را ارتقا میبخشد. ساندویچپنل با هسته PIR یا پلییورتان، عایقبندی حرارتی و صوتی مطلوبی ارائه میکند و جزئیات آببندی با فلاشینگها، دوام سازه را افزایش میدهد. نورگیرهای سقفی و دیواری با کنترل خیرگی و اتلاف حرارت، روشنایی روز را بهشکل بهینه وارد سالن میکنند.

جزئیات آببندی و درزگیری

شیببندی سقف، جانمایی ناودانها و آبروها باید با دبی بارندگی منطقه همخوانی داشته باشد. درزبندی اتصالات پنلها با نوارهای درزگیر و چسبهای سازهای، از نفوذ رطوبت و گردوغبار جلوگیری میکند. درگاههای بارگیری با پردههای هوابند و رمپهای ترازکننده، اتلاف انرژی و زمان توقف کامیونها را کم میکند.

تأسیسات برقی و مکانیکی سازگار با سولههای سبک

زیرساختهای الکتریکال مانند تابلوها، مسیر کابلرو و روشنایی صنعتی باید با مسیرهای جرثقیل سقفی تعارض نداشته باشند. در بخش مکانیکال، تهویه موضعی در کنار تهویه عمومی، کیفیت هوای سالن را با کمترین مصرف انرژی حفظ میکند. استفاده از بازیافت حرارت، فیلترهای مناسب و کنترل هوشمند، هزینههای بهرهبرداری را کاهش میدهد.

ایمنی، اطفا حریق و الزامات HSE

جانمایی کپسولها، هیدرانتها و شبکه اسپرینکلر باید با چیدمان خطوط تولید همپوشانی داشته باشد. مسیرهای خروج اضطراری، علائم راهنما و روشنایی ایمنی، در مانورهای دورهای باید آزموده شوند. آموزش پرسنل و ثبت رویدادهای شبهحادثه، فرهنگ ایمنی را نهادینه میکند.

برنامهریزی زمان، هزینه و کنترل پروژه

تقویم اجرایی با مسیر بحرانی (CPM) شفاف میکند کدام فعالیتها تعیینکننده زمان تحویل هستند. برآورد هزینه مبتنی بر اقلام مصالح، نفر-ساعت و ماشینآلات، تصویر دقیقی از جریان نقدی ارائه میدهد. بهروزرسانیهای هفتگی و گزارشهای درصد پیشرفت، امکان اصلاح مسیر را در زمان مناسب فراهم میسازد.

استراتژیهای کاهش هزینه بدون افت کیفیت

استانداردسازی مدولها، کاهش تنوع اتصالات و خرید یکپارچه مصالح، صرفههای مقیاس ایجاد میکند. استفاده از تیرورق با جان متغیر و پیرلینهای Z/C سردنورد، مصرف فولاد را بهینه میسازد. انتخاب پیمانکاران تخصصی برای بخشهای کلیدی، ریسک دوبارهکاری را کاهش میدهد.

بهرهبرداری، نگهداری و توسعه آتی

پس از تحویل، برنامه نگهداری پیشگیرانه (PM) برای پیچکشیها، آببندیها و پوششهای محافظ، عمر مفید سازه را افزایش میدهد. پایش دورهای تغییرشکلها و نشستها، از گسترش آسیب جلوگیری میکند. با نگاه توسعهگرا، رزرو نقاط اتصال برای دهانههای بعدی و مسیرهای تاسیسات آینده از ابتدا پیشبینی میشود.

مستندسازی و مدیریت داراییها

دفترچه فنی شامل نقشههای چونساخت، نتایج تستها و دستورالعملهای سرویس، مرجع اصلی بهرهبرداری است. برچسبگذاری تجهیزات، ثبت کد QR و بانک اطلاعات قطعات یدکی، سرعت واکنش در تعمیرات را بالا میبرد. تحلیل دادههای خرابی و هزینه، تصمیمهای بازتوانی یا تعویض را منطقی میکند.

مقایسه سیستمهای سازهای سبک برای سوله

| سیستم سازهای سبک | دامنه دهانه رایج | مزیت کلیدی | ریسک/ملاحظه اجرایی | کاربرد نمونه |

|---|---|---|---|---|

| قاب شیبدار (Portal) | ۲۰–۴۰ متر | اقتصادی، ساده در نصب | حساس به جزئیات پای ستون | سالن تولید عمومی |

| تیرورق + ستون جعبهای/لولهای | ۳۰–۶۰ متر | دهانه بزرگ با خیز کنترلشده | نیاز به کنترل جوش و تلرانس | انبارهای وسیع |

| خرپا سبک ( لایتترس ) | ۳۰–۵۰ متر | مصرف فولاد بهینه | نیاز به مونتاژ دقیق قطعات کوچک | سالن نمایش/تولید سبک |

| قاب صلب مختلط (فولاد+بتن) | ۳۰–۵۰ متر | سختی جانبی بالا | وزن بیشتر فونداسیون | مناطق بادخیز/لرزهای |

| سیستم سردنورد (LSF) برای الحاقات | ≤۱۵ متر | سرعت بالا، اقتصادی | محدودیت باربری سقفهای سنگین | اتاقکها/آفیسهای درونسوله |

نقشه راه اجرایی از ایده تا تحویل

| فاز | خروجی کلیدی | نقاط کنترل کیفیت | خطاهای رایج و راهکار |

|---|---|---|---|

| امکانسنجی و سایت | گزارش توجیهی، انتخاب زمین | بررسی دسترسی، اقلیم، خدمات زیربنایی | نادیدهگرفتن باد غالب → تحلیل اقلیمی و جانمایی هوشمند |

| طراحی پایه و تفصیلی | نقشهها، دفترچه محاسبات | کنترل بارها، اتصالات، پایداری | بیتوجهی به توسعه آتی → رزرو مدول و نقاط اتصال |

| تدارکات و ساخت | لیست مصالح، QC کارگاهی | شناسنامه قطعات، NDT جوش | تنوع زیاد مقاطع → استانداردسازی و خرید یکپارچه |

| نصب و مونتاژ | گزارش پیشرفت، تستها | گشتاور پیچ، شاقولی قابها | عدم هممرکزی بولتها → شابلون و کنترل مرحلهای |

| تحویل و بهرهبرداری | As-Built، دفترچه PM | برنامه سرویس، پایش تغییرشکل | فراموشی PM → تقویم نگهداری و گزارش دورهای |

جمعبندی

اگر بخواهیم خلاصه کنیم، اجرای سوله کارخانه با سازههای سبک و مقاوم وقتی به موفقیت میرسد که از مرحله ایده تا تحویل نهایی، تصمیمها بر پایه داده، استاندارد و تجربه میدانی اتخاذ شوند. انتخاب درست سیستم باربر، دقت در فونداسیون و بولتگذاری، و توجه به پوسته حرارتی و نگهداری پیشگیرانه، مستقیماً بر ایمنی، زمانبندی و اقتصاد پروژه اثر میگذارد. ما در کنار شما هستیم تا این مسیر را با برنامهریزی شفاف، طراحی بهینه و اجرای قابل اتکا طی کنید.

اگر برای برآورد دقیق هزینه، زمانبندی واقعبینانه یا طراحی سازهای متناسب با الزامات تولید و اقلیم سایتتان به مشاوره نیاز دارید، همین حالا با ما در تماس باشید. تیم ما از مرحله امکانسنجی تا نصب نهایی و تحویل به بهرهبرداری، در کنار شماست تا ریسکها را کاهش و بازده سرمایهگذاری را افزایش دهد.

اکنون اقدام کنید: برای مشاوره تخصصی و دریافت پیشنهاد فنی–مالی، تماس بگیرید:

051-36228814 | 051-36228800 | 051-36228802

با یک گفتوگوی کوتاه، مسیر اجرای سوله کارخانه شما با سازههای سبک و مقاوم روشنتر خواهد شد.