در پروژههای تجاری بزرگ، زمانبندی اجرای اسکلت نقش تعیینکنندهای در کنترل هزینهها، کیفیت نهایی و رضایت کارفرما دارد. انتخاب بین سازه فلزی یا بتنی بیش از آنکه صرفاً مسئله ترجیحات مهندسی باشد، یک تصمیم استراتژیک است که میتواند سرنوشت پروژه را رقم بزند. در این مقاله، با بررسی گامبهگام فرآیندهای اجرای هر دو نوع سازه، زمانبندی هر فاز و عوامل مؤثر بر سرعت اجرا، یک راهنمای تخصصی و کاربردی برای مدیران پروژه، مهندسین سازه و سرمایهگذاران ارائه خواهیم داد تا با دید باز و متکی بر دادههای واقعی تصمیمگیری نمایند.

اهمیت زمانبندی در پروژههای تجاری بزرگ

پروژههای تجاری در مقیاس وسیع معمولاً به دلیل تأخیرات زنجیرهای، هزینههای مالی بالایی به کارفرما تحمیل میکنند. هر روز تأخیر در تکمیل اسکلت باعث افزایش هزینههایی مانند اجاره تأسیسات موقت، دستمزد نیروی انسانی و سود سرمایه میشود. از سوی دیگر، تحویل بهموقع اسکلت به مراحل نازککاری، تأسیسات مکانیکی و معماری اجازه میدهد تا کل پروژه طبق برنامه جلو رود. با شناخت دقیق زمان مورد نیاز برای اجرای اسکلت فلزی و بتنی، مدیران پروژه میتوانند منابع را بهینه تخصیص دهند و ریسک تأخیر را به حداقل برسانند.

فرایند کلی اجرای اسکلت فلزی

1. طراحی و شاپدراوینگ

در آغاز، تیم سازه با دریافت آرایش معماری، بارگذاریهای استاتیکی و دینامیکی و ضوابط محلی، نقشههای شاپدراوینگ را طی چهار تا شش هفته آماده میکند. این نقشهها شامل جزئیات مقاطع، اتصالات و وصلههاست و خطا در این مرحله میتواند منجر به تأخیرات طولانیمدت شود.

2. تولید و پیشساخت مقاطع

پس از تأیید شاپدراوینگ، کارخانه ساخت مقاطع فولادی، عملیات برش CNC، فرمدهی، جوشکاری و مونتاژ جزئی را طی سه تا پنج هفته انجام میدهد. کنترل کیفیت در این مرحله اهمیت بالایی دارد تا در سایت نیازی به اصلاح مجدد وجود نداشته باشد.

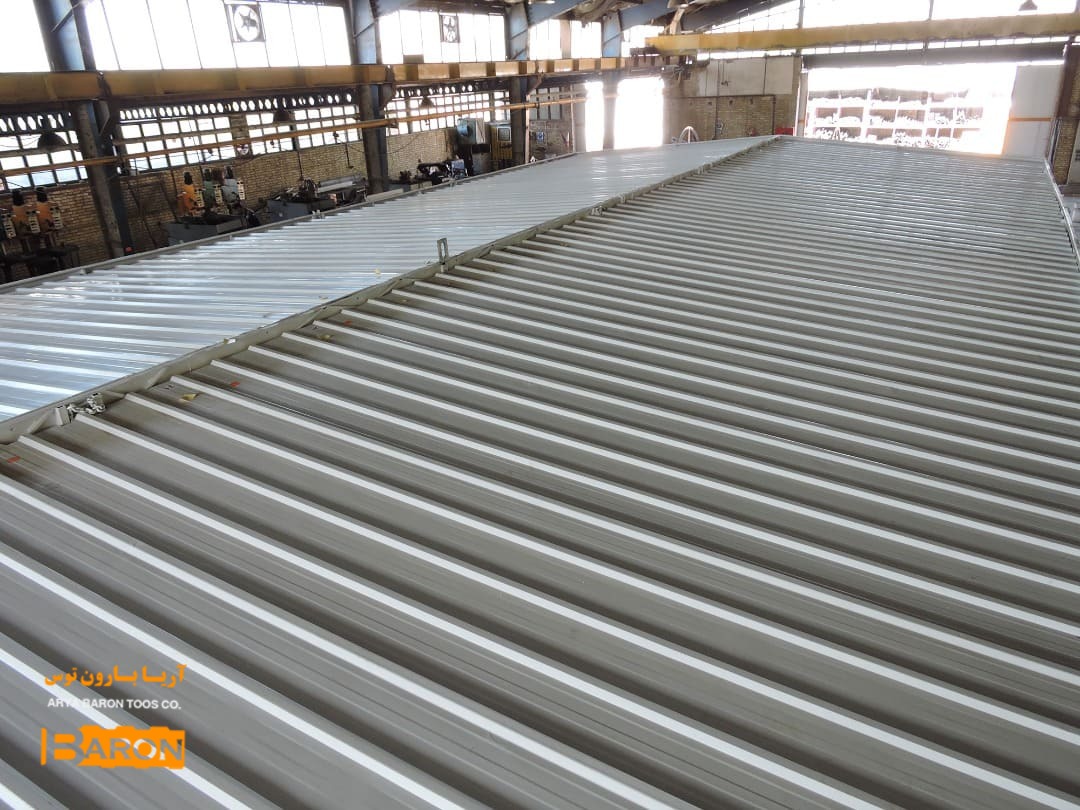

3. پوشش حفاظتی و حمل

پوششهای گالوانیزه یا رنگ اپوکسی-پلییورتان روی مقاطع اعمال و پس از یک تا دو هفته آماده ارسال به سایت میشوند. حمل و نقل با برنامهریزی دقیق در عرض یک هفته انجام گرفته و قطعات سلامت به محل پروژه میرسند.

4. نصب و اتصال در سایت

نصب اسکلت فلزی معمولاً سه تا شش هفته طول میکشد. تیرها و ستونها با جرثقیل در محل قرار گرفته و اتصال نهایی با پیچهای پرمقاومت یا جوشکاری انجام میشود. در پایان، تست اختلاف ارتفاع و کنترل تغییرمکانها صورت میگیرد.

فرایند کلی اجرای اسکلت بتنی

1. طراحی و نقشههای قالببندی

تیم سازه و قالببند، نقشههای قالببندی را طی سه تا چهار هفته تهیه میکنند. این نقشهها شامل جزئیات ابعاد قالب، محل وصله و تقویت آرماتورهاست.

2. آمادهسازی قالب و آرماتوربندی

قالبهای چوبی یا فلزی مطابق نقشه نصب و پس از آن آرماتورها، بر اساس جداول ضخامتی، اجرا میشوند. این مرحله معمولاً دو تا سه هفته وقت میبرد و نیازمند نیروی متخصص قالببند و جوشکار آرماتور است.

3. بتنریزی و عملآوری

بتنریزی هر طبقه و عملآوری مناسب آن (نگهداری رطوبت و دما) معمولاً سه تا چهار هفته به زمان نیاز دارد. تا پیش از رسیدن مقاومت نهایی بتن، نمیتوان قالبها را برداشت.

4. بازکردن قالب و پرداخت نهایی

برداشت قالبها بهتدریج و پس از حصول مقاومت کافی انجام میشود و پرداخت سطوح بتنی شامل صیقل و کنترل نهایی حدود یک تا دو هفته طول میکشد.

مقایسه عددی زمانبندی هر فاز

| فاز اجرا | اسکلت فلزی | اسکلت بتنی |

|---|---|---|

| طراحی و شاپدراوینگ | ۴–۶ هفته | ۳–۴ هفته |

| تأمین و تولید | ۴–۷ هفته | قالببندی+آرماتوربندی: ۵–۷ هفته |

| پوشش/قالببندی | ۱–۲ هفته | قالببندی: ۲–۳ هفته |

| حمل/برداشت قالبها | ۱ هفته | برداشت قالب: ۱–۲ هفته |

| نصب/بتنریزی | ۳–۶ هفته | بتنریزی و عملآوری: ۳–۴ هفته |

| نازککاری و نهاییسازی | ۲–۳ هفته | ۱–۲ هفته |

| کل زمان تقریبی | ۱۵–۲۴ هفته | ۱۴–۲۲ هفته |

در نگاه اول ممکن است اسکلت فلزی زمان اجرا را با اختلاف کمی طولانیتر از اسکلت بتنی نشان دهد، اما باید توجه داشت که مراحل بتنریزی و عملآوری نیازمند توقفهای اجباری و مدیریت رطوبتسنجی هستند که تأخیرات بیشتری ایجاد میکنند.

عوامل مؤثر در کاهش یا افزایش زمان اجرای هر نوع اسکلت

1. شرایط اقلیمی و فصلی

در فصلهای سرد، بتنریزی با عملیات حرارتی و افزودنیهای خاص کندتر انجام میشود، اما سازه فلزی کمتر تحت تأثیر سرما قرار میگیرد. در مناطق مرطوب و بارانی نیز نصب قطعات فلزی ممکن است با تاخیر اندکی مواجه شود.

2. دسترسی تجهیزات و نیروی انسانی

در دسترس بودن جرثقیلهای سنگین و تیم نصاب ماهر در جریان نصب اسکلت فلزی تاثیر زیادی دارد. برای بتنریزی نیز نیروی قالببند و اپراتور پمپ بتن باید بهموقع تأمین شود.

3. پیچیدگی معماری و تغییرات طراحی

هر گونه تغییر معماری پس از شروع شاپدراوینگ یا قالببندی میتواند هفتهها فرایند اجرا را متوقف کند. استفاده از مدلهای سهبعدی و هماهنگی زودهنگام بین تیمها از این ریسک میکاهد.

4. کنترل کیفیت و آزمونهای فنی

اجرای آزمونهای NDT برای سازه فلزی و تست مقاومت بتن، هر دو مراحل نهایی را به تأخیر میاندازد اگر پیشبینی منابع برای این آزمونها صورت نگیرد.

مزایا و معایب هر روش از منظر زمان اجرا

مزایای اسکلت فلزی

امکان پیشساخت قطعات در کارخانه و پوششدهی حفاظتی پیش از حمل باعث میشود نصب تیرها و ستونها با جرثقیل و اتصال با پیچ یا جوش بدون نیاز به توقف برای عملآوری انجام گردد؛ این فرآیند سرعت اجرا را بهطرز چشمگیری افزایش میدهد و فازهای بعدی پروژه بلافاصله قابل شروع خواهد بود.

معایب اسکلت فلزی

کیفیت نهایی کار تا حد زیادی وابسته به دقت شاپدراوینگ و تأمین بهموقع ورق و مقاطع فولادی است؛ هر تأخیر در کارخانه یا خطای نقشهکشی میتواند کل فرایند نصب را متوقف کرده و چندین هفته زمان اضافی اضافه کند. علاوه بر این، شرایط جوی شدید مانند بادهای قوی یا بارشهای سنگین ممکن است نصب در سایت را موقتاً کند نماید.

مزایای اسکلت بتنی

قالببندی و آرماتوربندی نسبتاً ساده است و میتوان قالبهای طبقات بالاتر را همزمان با عملآوری بتن طبقات پایینتر پیش برد تا از توقف کامل جلوگیری شود. در پروژههایی که دسترسی به جرثقیل سنگین دشوار است، سیستمهای بتنریزی سیار امکان ادامه کار را بدون نیاز به جابجایی قطعات سنگین فلزی فراهم میآورند.

معایب اسکلت بتنی

لزوم انتظار برای رسیدن بتن به مقاومت اولیه قبل از برداشتن قالب، توقف اجباری بین فازها ایجاد میکند و تغییرات طراحی پس از قالببندی یا بروز شرایط نامساعد جوی میتواند چندین هفته تأخیر در روند اجرا به همراه داشته باشد.

در پایان، اگرچه اسکلت فلزی میتواند زمان کلی اجرا را در پروژههای با برنامه زمانی فشرده کاهش دهد، نیاز به هماهنگی دقیق طراحی و تولید و حساسیت نسبی به شرایط جوی را به همراه دارد. اسکلت بتنی گرچه در برخی شرایط دیرتر عملآوری میشود، اما انعطاف بیشتر در اجرا و امکان کار در فازهای همپوشان، آن را برای پروژههایی که تغییرات معماری یا تأخیرات جزئی پیشبینی شدهاند، مناسبتر میکند.

نکات کلیدی برای بهینهسازی زمانبندی

1. استفاده از مدلسازی اطلاعات ساختمان (BIM)

بهکارگیری BIM در مراحل اولیه طراحی، امکان همزمانسازی و شبیهسازی دقیق فرایندهای طراحی معماری، سازه و تأسیسات را فراهم میکند. با شناسایی تداخلات احتمالی و حل تعارضات پیش از آغاز تولید یا قالببندی، از توقفهای ناگهانی در سایت جلوگیری میشود. علاوه بر این، مستندسازی دیجیتال مراحل اجرا، پیگیری پیشرفت هر فاز و گزارشدهی لحظهای را آسان میکند و مدیر پروژه را در اتخاذ تصمیمهای بهموقع یاری میرساند.

2. همزمانسازی تولید کارخانهای و اجرای فونداسیون

برنامهریزی موازی برای تولید مقاطع فلزی یا آمادهسازی قالبهای بتنی و اجرای فونداسیون سایت، یکی از موثرترین روشها برای کاهش زمان کلی پروژه است. وقتی تولید در کارخانه با اطمینان از ارائه نقشههای شاپدراوینگ دقیق آغاز شود، اجرای فونداسیون در سایت بدون وقفه صورت میگیرد. این هماهنگی باعث میشود زمان انتظار برای انتقال قطعات یا آمادهسازی قالبها به حداقل برسد و جریان کاری پیوسته حفظ شود.

3. پیشبینی ذخیره زمانی برای کنترل کیفیت

اجرای آزمونهای کنترل کیفیت مانند NDT برای سازه فلزی و تست مقاومت نمونههای بتن، معمولاً زمانبر است و در صورت عدم پیشبینی مناسب، میتواند به تأخیرات جدی منجر شود. اختصاص یک بازه زمانی مشخص در برنامه پروژه برای انجام این آزمونها و هماهنگی زودهنگام با آزمایشگاه و تیم کنترل کیفیت، از ایجاد وقفه در مراحل نهایی جلوگیری خواهد کرد. همچنین استفاده از خدمات آزمایشگاهی همراه با نمونهبرداری در کارخانه یا محل ساخت، باعث تسریع دریافت نتایج میشود.

4. انتخاب پیمانکاران مجرب و توانمند

تجربه پیمانکار در پروژههای مشابه و دسترسی به تجهیزات مناسب نظیر جرثقیلهای سنگین، دستگاههای پمپاژ بتن و تیم نصاب ماهر، نقش تعیینکنندهای در حفظ برنامه زمانبندی دارد. پیشنیاز عقد قرارداد با این پیمانکاران، بررسی سوابق موفق و نمونههای اجرایی است تا اطمینان حاصل شود که آنها با چالشهای شرایط جوی، معماری پیچیده یا محدودیتهای دسترسی آشنا هستند و میتوانند راهکارهای اجرایی بهینه ارائه دهند.

5. برگزاری جلسات هماهنگی منظم

ایجاد یک روال هفتگی یا دو هفته یکبار برای برگزاری جلسات پیشرفت با حضور نمایندگان طراحی، اجرا، کنترل کیفیت و تأمینکننده مصالح، باعث شفافسازی وظایف و پیشبینی مشکلات میشود. در این جلسات باید نقاط بحرانی پروژه، تغییرات احتمالی و وضعیت سفارشها بررسی و برنامهریزیهای اصلاحی انجام شود. با این سازوکار، از تأخیرهای ناشی از تصمیمگیریهای پراکنده و عدم هماهنگی میان تیمها پیشگیری خواهد شد.

6. بهرهگیری از فناوریهای تسریعکننده مصالح

در پروژههای بتنی میتوان از افزودنیهای تسریعکننده گیرش و سیستمهای عملآوری مصنوعی مانند پوششهای حرارتی برای کاهش زمان انتظار قالببندی بهره برد. برای اسکلت فلزی نیز استفاده از پوششهای سریعخشک گالوانیزه و رنگهای اپوکسی با زمان خشکشوندگی کوتاه، امکان حمل و نصب زودهنگام را فراهم میآورد. پیشبینی بهموقع مصرف این مواد و تامین مستمر آنها، از ایجاد تأخیرات فنی جلوگیری میکند.

با رعایت این نکات کلیدی و طراحی دقیق برنامهزمانبندی منطبق بر شرایط پروژه، میتوان زمان اجرای اسکلت فلزی و بتنی در پروژههای تجاری بزرگ را بهطور مؤثری بهینه و ریسک تأخیرها را به حداقل رساند.

سخن پایانی

با توجه به مقایسه زمانبندی، اسکلت فلزی و بتنی در مجموع اختلاف چندانی ندارند؛ اما شرایط اقلیمی، پیچیدگی معماری و نیاز پروژه به سرعت تحویل، روش مناسب را مشخص میکند. برای پروژههای با برنامه زمانی فشرده و قابلیت پیشساخت بالا، سازه فلزی برتری دارد و در پروژههایی با محدودیت تامین جرثقیل یا ترجیح به عملآوری مرحلهای، اسکلت بتنی انتخاب میشود.

اگر در پروژه خود با چالش زمانبندی مواجهاید یا قصد دارید درباره جزئیات هر یک از روشها پرسش کنید، از شما دعوت میکنیم در بخش نظرات بلاگ آریا بارون دیدگاه و سؤالاتتان را ثبت نمایید تا تیم کارشناسان ما در کوتاهترین زمان پاسخگو باشد.